Recherche de défauts sur coupe micrographique

La coupe micrographique, principalement utilisée pour les matériaux métalliques, permet de mettre en évidence la structure métallographique d’un alliage par un examen microstructural. Cette technique peut également être très intéressante pour caractériser des défauts, notamment pour en déterminer la profondeur.

Vous accompagner dans la caractérisation de défauts

L’examen micrographique, incontournable dans le cas d’une analyse de défaillance, nécessite une préparation minutieuse et spécifique, adaptée au matériau, le but étant d’obtenir un poli miroir sans altérer la surface (beurrage ou écrouissage par exemple).

Forts de leurs compétences et de leurs moyens techniques, nos experts peuvent observer et caractériser de nombreux types de défauts :

- Contrôle de la quantité d’inclusions non métalliques (dans un alliage métallique) et qualification de la propreté inclusionnaire

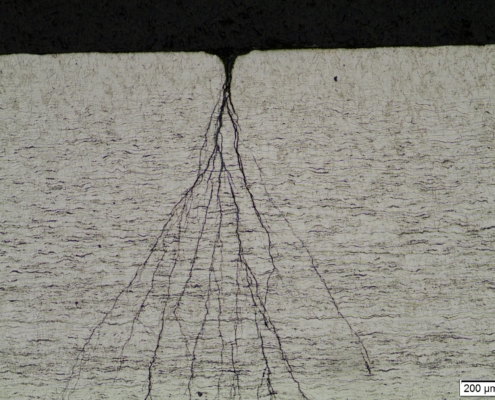

- Qualification des défauts de fonderie, des fissures, des formes de corrosion, …

- Détection des défauts métallurgiques

- Contrôle de la qualité d’une soudure

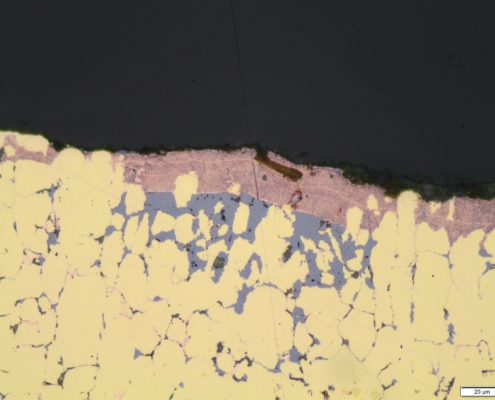

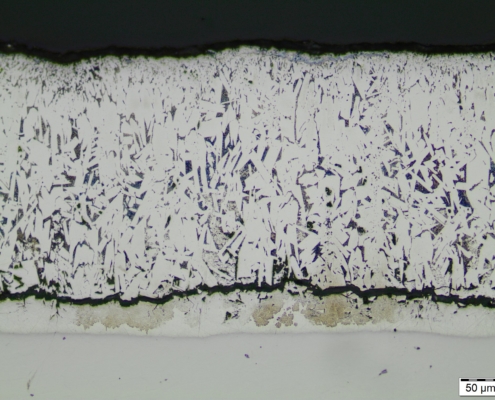

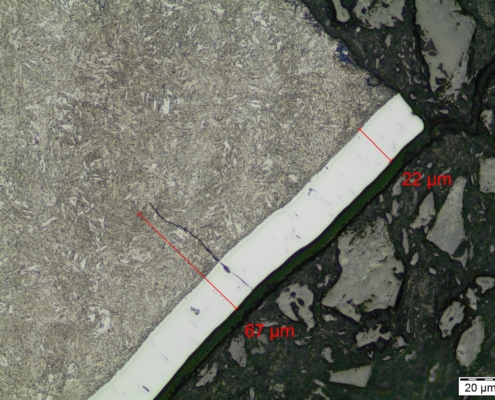

- Contrôle de la qualité d’un traitement ou revêtement de surface en termes de profondeur traitée, épaisseur, adhérence, état de l’interface avec le substrat, …

Dans la plupart des cas, il est important de compléter l’analyse d’un défaut par des mesures dimensionnelles, telles que :

- Profondeur atteinte, par exemple dans le cas d’une fissure

- Longueur du défaut, par exemple dans le cas d’un manque d’adhérence

Pour réaliser ces contrôles et mesures, nous disposons notamment des équipements suivants :

- Loupes binoculaires

- Microscopes optiques

- Microscopes électroniques avec sondes d’analyse

- Microscope numérique

Zoom sur … l’examen de la structure métallographique des métaux et alliages

Dans le cas des métaux et alliages, l’examen sur coupe micrographique nécessite une attaque micrographique préalable. Il existe de nombreux réactifs d’attaque (chimique ou électrolytique) et cette opération peut s’avérer particulièrement complexe et longue.

A noter également que le choix de la zone de coupe est primordial et stratégique pour la recherche et l’identification des causes d’une défaillance.

Dans le cas d’une analyse de défaillance de rupture , de corrosion ou encore de traitement de surface, cet examen est essentiel pour :

- Vérifier la qualité du matériau, notamment dans la zone d’amorçage de la rupture (structure métallographique, décarburation, …)

- Observer la morphologie du mode de corrosion rencontré.

Envie d’en savoir plus ? Nos experts sont à votre écoute pour vous proposer des solutions sur mesure adaptées à vos besoins.

Nous contacter